2022. október 4. 15:18, Kedd

Egy bécsi szakember korszerű módon készít ruhákat és jelmezeket. Az eljárás hosszú és elég drága, de egyedi darabok előállítására nincs jobb módszer.

Julia Körner többek között a Fekete Párduc című Marvel-filmhez készített jelmezeket 3D-nyomtatóval. A művésznő műtermében modern számítógépek és 3D-nyomtatók zümmögnek halkan, új szobrokat alkotva, ugyanis a szakember korszerű eszközöket használ arra, hogy elképzeléseit fizikai formába öntse. A média akkor figyelt fel rá, amikor a Fekete Párduc című Marvel-filmhez tervezett jelmezeket.

Körner 2015-ben alapította meg első stúdióját Salzburgban, ahol elsősorban párizsi haute couture-házak számára készített 3D-nyomtatott munkákat, mielőtt 2016-ban hívást kapott Hollywoodból, Ruth Carter afroamerikai jelmeztervezőtől, aki Ryan Coogler rendezővel együtt dolgozott egy olyan vízión, amelyben a királyi családok technológiai ihletésű jelmezeket viselnek. A művésznő ekkor még nem tudta, hogy a Fekete Párducon fog dolgozni; a filmet egyelőre "Motherland" fedőnéven készítették. Egy Google-keresés az osztrák tervezőt egy 1970-es évekbeli afrikai filmhez vezette és ennek megfelelően első terveit a zulu kultúra mintáin alapulva készítette el. Később megtudta a forgatási időpontok kezdetét és Angela Bassett színésznő nevét, akinek a koronáját ő tervezte. Csak jóval később hallotta a "Fekete Párduc" nevet.

"Csak két hónappal a premier előtt, amikor elővételben elkeltek a jegyek, akkor döbbentem rá, hogy mekkora projektről van szó. Addig nem voltam Marvel-rajongó, de most már az vagyok" -

nyilatkozta Körner. Carter később az első afroamerikai nő lett, akit Oscar-díjra jelöltek. Az osztrák művésznő három hét alatt megtervezte az alkalomra a stólát, amelyet 3D-nyomtatóval készítettek el. Carter számos interjúban említette a szakembert és a következő megbízások sem várattak sokáig magukra: 2019-ben a Marvel kapitányon dolgozott, idén ősszel pedig egy újabb munka következik.

"Sokkal több felkérés érkezik, de a 3D-nyomtatás nagyon költséges és a tervezési folyamatok hosszúak, különösen, ha egyedi gyártásról van szó" - taglalta a tervező. Jelenleg Ausztriában és az Amerikai Egyesült Államokban gyárt, mindkettőben a helyi piacokra - kis csapatokkal és drága felszereléssel. A filmekhez készült jelmezek mellett egyéb dizájntárgyakat is készít, amelyek különböző művészeti kiállításokon vendégszerepelnek. Bécsben például különböző méretű és formájú vázákat állítanak elő az úgynevezett Fused Deposition Modelling (FDM) eljárással, amelyben a nyomtató először megolvasztja a műanyagot, majd egy 3D-modell alapján rétegről rétegre felveszi, amíg a kész tárgy létre nem jön.

A stúdió legnagyobb 3D-nyomtatója körülbelül 1,70 méter magas és akár 90 centiméter magas tárgyakat is képes legyártani. A vázák különböző méretben és formában készülnek. A nyomtatási idő vázánként és mérettől függően egy óra és két nap között változik. A különböző formák egy algoritmus alapján jönnek létre, amelynek forgatókönyvét a csapat nyolc hónap alatt maga írta meg. Az algoritmus kiszámítja a megfelelő függőségeket, így a váz egyik részében bekövetkező változás automatikusan változást okoz máshol és így a végső objektum stabil lesz.

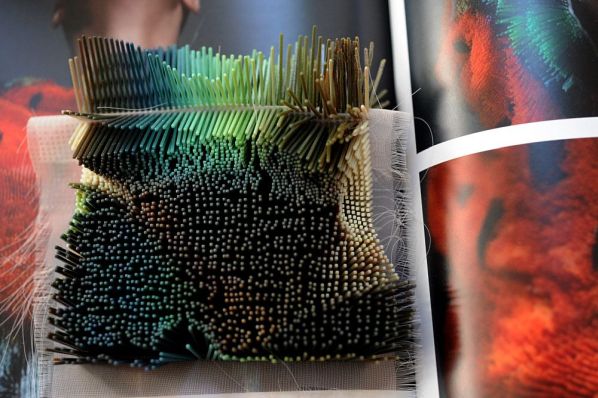

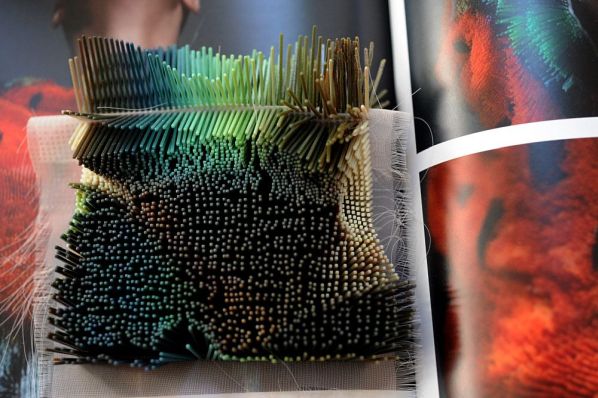

Körner a ruhákkal és kiegészítőkkel is szívesen kísérletezik. A kézitáskák például úgynevezett gyantanyomtató segítségével készülnek: ez egy olyan eljárás, amelyben a tárgyakat folyékony műgyanta megkeményítésével hozzák létre. Ennek az az előnye, hogy a kész mű úgy tűnik, mintha egyetlen öntőformából öntötték volna, míg az FDM-nyomatoknál a gyakorlott szemek kivehetik az egyes rétegeket. Az alkotó egy másik projektben egy kabátot készített úgy, hogy FDM-nyomtatóval kis rudakat nyomtatott egy darab szövetre. A többszínű nyomtatás színes csápok illúzióját kelti. A vázákat úgy tervezték, hogy "támasz" nélkül is nyomtathatók legyenek: ez a hordozóanyag a vízszintes tárgyak nyomtatásához szükséges és a nyomtatás után általában kidobásra kerül. Így azonban elkerülhető a pazarlás és a környezetszennyezés. A gyantanyomtató gyantája növényi anyagból, konkrétan szójababból és kukoricából áll.

A művésznőnő a természetben tett sétákból merít ihletet. A szóban forgó kabát egy szivárványos pillangó makrofotóján alapul, míg máshol gombák vagy szárított hínár szolgáltak modellként. "A növény egy anyagból készül, mégis különböző formákat és színeket tud felvenni. Ugyanez a helyzet a 3D nyomtatással is. Ugyanaz az anyag a geometriától függően teljesen különböző vastagságú, formájú és funkciójú tárgyakat hozhat létre" - hangsúlyozta végül Körner.

Informatika és tudomány

Informatika és tudomány

Informatika és tudomány

Informatika és tudomány